منذ عدة قرون، دأب الحرفيون المهرة على صُنع نِصال فولاذية

لم يجارهم فيها أحد. فكيف تسنى لهم ذلك؟ لقد وجد كاتب

هذه المقالة الإجابة عن ذلك بمشاركة واحد من الحدادين المهرة.

< D .J.ڤيرهوڤن>

أتى على الإنسان حين من الدهر، امتد من العصر البرونزي وحتى القرن التاسع عشر، اعتمد فيه على السيف سلاحا له في حروبه. فلا غرو في أن يكون معيار التفاضل التكتيكي بين الجيوش هو ما تملكه من أنواع متميزة من السيوف. وقد حظيت الجيوش التي تستعمل السيوف الدمشقية بما يعده بعضهم أجود أنواع السيوف على الإطلاق، وهي السيوف التي واجهها الغربيون أول مرة إبان الحملات الصليبية على الشعوب الإسلامية في المشرق.

تتميز هذه السيوف، التي يُعتقد أنها صُنعت أصلا في دمشق (عاصمة سورية حاليا)، بخاصيتين فريدتين لا تتوفران في الأصناف الأوروبية: أولاهما ذلك الوشي المتموج، المعروف باسم داماسك damask، الذي يزين سطحها [انظر الصورة في الأعلى]؛ وثانيتهما ـ وهي الأهم ـ النصل المرهف البالغ الحدة، الذي يقترن بالحكاية التي تروي كيف استطاعت السيوف الدمشقية قطع منديل حريري يجول في الهواء، عمل بارع ربما لا يضاهيه أي سلاح أوروبي.

وعلى الرغم من هذه الشهرة الواسعة لهذه السيوف وفاعليتها، لم يتمكن الغربيون قط من معرفة كنه صناعة فولاذها (وهو فولاذ استُعمل أيضا في صناعة الخناجر والفؤوس ونِصال الرماح)، حتى إن إنتاجه على نحو مطابق قد استعصى على كبار علماء المعادن وأرباب صناعة النِّصال الأوروبيين، على الرغم من استحضار عينات منه وتحليلها تحليلا مستفيضا. ولعل فن إنتاج هذا الفولاذ اندثر في أرض نشأته نفسها. وعموما يُجمِع الخبراء على أن آخر ما صُنع من سيوف دمشقية عالية الجودة كان قبل التسعينات من القرن التاسع عشر، وأعتقد أن سر هذه السيوف قد انكشف لي مؤخرا بمساعدة خبرة حدّاد مبدع.

والحق إننا لسنا أول من يدّعي السبق في الوصول إلى حل، لكننا السابقون إلى إثبات زعمنا بتقديم نماذج مستنسخة طبق الأصل لهذا السلاح القيّم العريق على مرّ الزمن. ولإثبات صحة أي نظرية تتصل بصناعة السيوف والخناجر الدمشقية، لا بد من أن تصنَّع تلك النماذج المستنسخة من المواد الأولية التي صُنِّع منها الأصل، كما يتعين أن تحمل نموذج الوشي المتموج نفسه، وأن تتمتع كذلك بالصفات الكيميائية والبنية الميكروية ذاتها.

ما هو الفولاذ الدمشقي الحقيقي؟(1)

من المعروف أن السيوف الدمشقية الحرة الخالصة كانت تصنع في مدينة دمشق، (وفي غيرها من بلاد الشرق الأوسط والإسلامية فيما بعد) من سبائك (صُبّات) ingots صغيرة من الفولاذ (مزيج من الحديد والكربون) تُشحن من الهند، وتؤلِّف الموادَّ الأولية التي أطلق عليها منذ نحو عام 1800 اسم سبائك الفولاذ الهندي (ووتز) wootz ingots أو كعكات الفولاذ الهندي wootz cakes، تشبه في شكلها الأقراص المطاطية المستعملة في لعبة هوكي الجليد، بقطر يقارب أربعة إنشات وارتفاع يقل قليلا عن إنشين. وقد ثبت للمطلعين الإنكليز الأوائل في الهند أن صنع السيوف الدمشقية من فولاذ ووتز هذا كان يجري بتطريق forging هذه السبائك مباشرة إلى نصال وذلك بعمليات تسخين heating ومَطْل hammering متكررة كثيرا، علما بأن الفولاذ يحتوي على نحو 1.5 في المئة من الكربون وزنا، إضافة إلى نسبة منخفضة من الشوائب الأخرى من قبيل السليكون والمنغنيز والفوسفور والكبريت.

على أن الوشي المتموج الأخّاذ الذي يُرى على سطح السيوف الدمشقية يمكن توليده بطرق أخرى؛ فالحدادون المحترفون من ذوي الذوق الرفيع حاليا يصنعون بطريقة «اللحام بالتطريق» forge welding صفائحَ من الفولاذ المنخفض الكربون والعالي الكربون على التناوب، بضم بعضها إلى بعض لإنتاج مركَّب معقد. ويرجع هذا العمل التقليدي في الغرب إلى أيام روما القديمة، وثمة تقنيات مشابهة له تطبَّق في إندونيسيا واليابان، مع أن البنية الداخلية الناتجة من تطبيق هذه التقنيات مختلفة تماما عن تلك التي تولِّد سيوف فولاذ ووتز. وتحاشيا لأي لبس محتمل بين هذين الأسلوبين من التصنيع، سأشير إلى السيوف المصنوعة بطريقة اللحام بالتطريق باسم السيوف الدمشقية «الملحومة»، تمييزا لها عن «سيوف ووتز الدمشقية» موضوع اهتمامنا في هذه المقالة.

في وقت مبكر يرجع إلى عام 1824 أعلن < R .J.برايان> في فرنسا عن نجاحه في كشف ما خفي من فنون صنّاع السيوف المسلمين، وبعد ذلك بزمن قصير أعلن < P.أنوسوف> في روسيا مثل ذلك؛ فقد ادَّعى كلاهما استنباط نماذج مطابقة للنماذج الأصلية من السيوف. كذلك عُرِضت في غضون هذا القرن حلول أخرى كان آخرها ما اقترحه

ناحية طرفه المستدق، لاختراق الدروع، لاحظ المقبض المرصع بالزمردة والياقوت.

وقد بُذِلت جهود كبيرة بغية مقارنة الخصائص الكيميائية والميكروية (المجهرية) لسيوف ووتز الدمشقية الحديثة بصنوانها الأكثر قِدَمًا، إلا أن تلك الجهود كثيرا ما كانت تعرقلها عقبة من نوع خاص: فالأسلحة الدمشقية ذات الجودة المتحفية العالية تعد قطعا فنية نفيسة يصعب التضحية بها في سبيل دراسة تركيبها الداخلي. غير أنه في عام 1924، تبرع < H .موزر> [وهو جامع تحف أوروبي] بأربعة سيوف لعالِم المعادن

بفحص هذه العينات الثمينة تبين لي أنها تحتوي على شرائط من جسيمات كربيد الحديد Fe3C المعروف باسم سمنتيت cementite. هذه الجسيمات مستديرة الشكل ومُحكمة النسق، يراوح قطرها عموما ما بين 6 و 9 ميكرونات، وتتباعد شرائط الجسيمات بعضها عن بعض بمقدار 30 إلى 70 ميكرونا، وهي مرصوفة بشكل مواز لسطح السيف، بما يشبه حبة قمح داخل لوح خشبي. فلدى حفر السيف بالحمض تظهر الكربيدات على شكل شرائط بيضاء ضمن قالب فولاذي أدكن اللون. وكما أن من شأن حلقات النمو المتموجة في شجرة أن تولِّد الأنماط الملتفة المميزة على الخشب المقطوع، كذلك فإن تموجات شرائط الكربيد تفسر وجود أشكال الوشي الدمشقية على سطوح نصال السيوف. ولما كانت جسيمات الكربيد بالغة الصلادة، يُعتقد أن اجتماع هذه الشرائط الفولاذية القاسية ضمن قالب فولاذي أكثر لينا ومرونة هو الذي يسبغ على السيوف الدمشقية صلابة في حدها ومرونة في بنيتها في آن معا.

تركزت محاولاتي في المقام الأول على استنباط نظير يجاري البنى الميكروية لفولاذ ووتز الدمشقي، وذلك في حدود ما تسمح به إمكانات مختَبَر جامعي. وأدركتُ في الحال أنني بحاجة إلى مساعدة شخص حاذق محترف يجيد فن تطريق الأسلحة ذات النصال، فالتقيت كبير الصناع

بدأ تعاوننا عام 1988، وكان پندري صانعا ماهرا تعلم حرفة البَيْطار (حذّاء الخيول) من والده، كما كان دؤوبا واسع المعرفة في فن تطريق الفولاذ. لكن من أجل استنباط التقنية اللازمة، كان علينا تعزيز نظرياتنا ببيانات علمية صحيحة واهتمام دقيق بتفاصيل تجاربنا كلها. وفي عام 1993 توجهت وأحد طلبتي في جامعة ولاية أيوا إلى ورشة حدادة پندري الواقعة بالقرب من گينزڤيل بولاية فلوريدا، حيث استعملنا مزدوجة حرارية ومعدات قياس الحرارة العالية بالأشعة تحت الحمراء infrared pyrometer equipment لتسجيل درجات حرارة عمليات الصهر والتطريق التي نحن بصدد إجراء تجارب عليها.

وقد حاولنا بادئ الأمر إنتاج السيوف باتباع الطريقة التي اقترحها وادسوورث وشيربي، غير أننا أخفقنا في استحصال البنية الميكروية الداخلية وكذلك أنماط الوشي السطحي. ثم تمكنّا ـ على مدى عدة سنوات ـ من تطوير تقنية يستطيع پندري استعمالها روتينيا لصنع نصال دمشقية مجددة من فولاذ ووتز، كما أن بإمكانه توليد شكل الوشي المعروف باسم سُلَّم محمد Mohammed’s ladder [انظر الصورة في الصفحة 9] الذي يُرى على بعض أروع النماذج الإسلامية القديمة، وفيه تتسق التماوجات اتساقا سُلّمّيا على امتداد طول النصل، فكان الاعتقاد بأنها رمزية(2) إلى الطريق الذي يتبعه المؤمنون عندما يعرجون إلى الجنة.

إن التقنية التي اتبعناها شبيهة بشكل عام بالطريقة العامة التي انتهجها الباحثون من قبلنا، مع بعض الاختلافات الجوهرية. فنحن ننتج سبيكة فولاذية صغيرة ذات تركيب دقيق في بوتقة مغلقة، ثم نطرِّقها على شكل نصل. ويتوقف نجاحُنا ـ وما يمكّننا من المضي أبعد شوطا من أسلافنا ـ بدرجة كبيرة على مزيج الحديد والكربون وعناصر أخرى (كالڤاناديوم والموليبدنيوم، وهي ما سندعوه بالعناصر الشائبة impurity elements) في الفولاذ، وعلى درجة تسخين البوتقة وزمن تسخينها، وأخيرا على درجة الحرارة والبراعة المطبَّقة في عمليات التطريق المتكررة.

إذا كان لديك فولاذ تقارب نسبة الكربون فيه 1.5% وأضفت إليه أحد العناصر الشائبة العديدة (بنسب منخفضة جدا لا تتجاوز 0.03%)، ثم أخضعته إلى خمس دورات أو ست من التسخين ضمن حدود حرارية دقيقة، والتبريد إلى درجة حرارة الغرفة، تكوَّنت لديك مجموعات من جسيمات متماسكة من الكربيد carbide، يعود إليها الفضل في إضفاء ذلك الوشي المتموج الجميل على سطح الفولاذ في أثناء عملية التطريق. وتُظهر التجارب على سيوف قديمة وحديثة أن تكوُّن الشرائط(2) ينجم عن انعزال بعض العناصر الشائبة ـ على المستوى الميكروي ـ في أثناء تبرد السبيكة المتميعة وتصلبها.

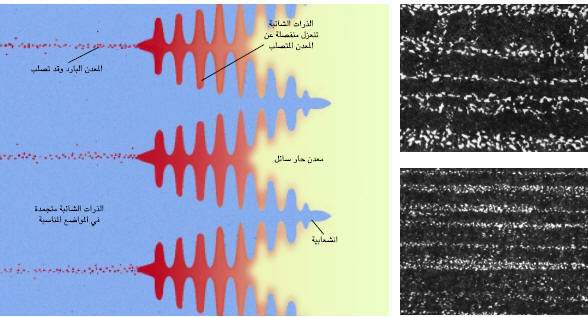

يحدث هذا الانعزال الميكروي (المجهري) microsegregation داخل الفولاذ كما يلي: بينما تتبرد السبيكة الحارة وتتجمد، تمتد داخل السائل جبهة صلبة من الحديد المتبلور، متخذة شكل نتوءات متفرعة تدعى الانشعابيات dendrites [انظر الشكل في الصفحة 7]. وفي حالة الفولاذ المحتوي على نسبة 1.5% كربون، يسمى نوع الحديد المتصلب عن فولاذ سائل بالأوستنيت austenite. يُحتبس المعدن السائل في المناطق الواقعة ما بين هذه الانشعابيات لمدة وجيزة. فإذا عرفنا أن الحديد الصلب يمكنه أن يضم من ذرات الكربون والعناصر الأخرى عددا أقل مما يمكن للحديد السائل، أدركنا أن المعدن يتصلب متحولا إلى انشعابيات من الحديد المتبلور، وأن الكربون والذرات الشائبة تنزع إلى الانفصال داخل السائل المتبقي. من هنا فقد يصبح تركيز تلك الذرات عاليا جدا في آخر المناطق ما بين الانشعابيات تجمدا.

وفي حين يتصلب الحديد وتتنامى الانشعابيات، تتخلف في المناطق الواقعة بينها شبكة من ذرات شوائب متجمدة في الموضع الصحيح، بما يشبه سلكا من اللآلئ. وعندما تخضع السبيكة لاحقا لدورات متكررة من التسخين والتبريد، تعمل هذه الذرات على تحريض نمو الشرائط المكونة من جسيمات السمنتيت الصلبة التي هي الشرائط الأنصع لونا في الفولاذ. وبإمكاننا التدليل على أن هذه الشبكة ذات صلة بالشرائط الفولاذية الناصعة والدكناء في فولاذ ووتز. يبلغ البُعد بين فرعي انشعابيتين نحو نصف مليمتر، ويتقلص هذا البُعد بمطل السبيكة وما يستتبع ذلك من انكماش في قطرها. هذا وإن المسافة النهائية بين الانشعابيات تقابل عن كثب البُعد بين الشرائط في الفولاذ الدمشقي.

وفي أثناء عملية التطريق ـ من المهم التزام درجة الحرارة الصحيحة في الفولاذ وذلك للحصول على مزيج من جسيمات الأوستنيت والسمنتيت. وعند انخفاض درجة حرارة السبيكة إلى ما دون نقطة حرجة، تبدأ جسيمات كربيد الحديد (وهي جسيمات السمنتيت ذاتها التي رأيتُها في سيوف موزر) بالتكون. تسمى درجة الحرارة الدنيا، والتي بتجاوزها يظل الفولاذ المبرَّد على شكل أوستنيت، درجة الحرارة A. وفي أنواع الفولاذ التي تزيد نسبة الكربون فيها على%0.77 اصطُلح على تسمية درجة الحرارة A بدرجة الحرارة Acm، وهي الدرجة التي دونها تبدأ جسيمات السمنتيت بالظهور، بمسافات بينية عشوائية في فولاذ الأوستنيت.

البراعة في تكوين الشرائط(3)

كيف يمكن لتطريق بسيط تُحوَّل فيه سبائك فولاذية صغيرة إلى نصال أن يحمل الكربيدات على التراصف شرائطَ متميزة؟ ذاك سر كبير من أسرار سيوف ووتز الدمشقية. لقد أجرينا دراسات منهجية على مقاطع مستعرضة من السبائك المطرَّقة بعد تحويلها من أشكال تشبه كرات الهوكي إلى نصال. ولإحداث هذا التغيير في سبيكة قمنا بتسخينها إلى درجة حرارة بدأ الفولاذ عندها بتكوين مزيج من جُسيمات السمنتيت والأوستنيت، ثم عرَّضناها للتطريق. في هذه الأثناء بردت السبيكة فانخفضت درجة حرارتها نحو 50 درجة سيلزية تحت الدرجة Acm إلى نحو 250 درجة سيلزية تحت الدرجة Acm. وفي أثناء هذا التبرد ارتفعت نسبة جسيمات السمنتيت. ثم إننا أخضعنا السبيكة لدورة تسخين أخرى وتطريق بين درجتَي الحرارة ذاتيهما. وخلصنا، بالتجربة، إلى أننا بحاجة إلى نحو 50 دورة تطريق من أجل إنتاج سيف يداني في قياسه السيوف الأصلية، التي يبلغ عرضها 45 مليمترا وسُمكها 5 مليمترات.

المصدر : http://www.oloommagazine.com/articles/ArticleDetails.aspx?ID=381