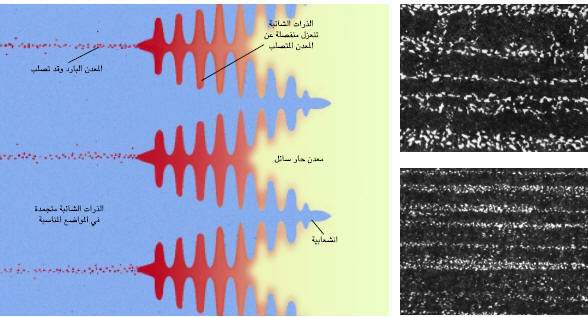

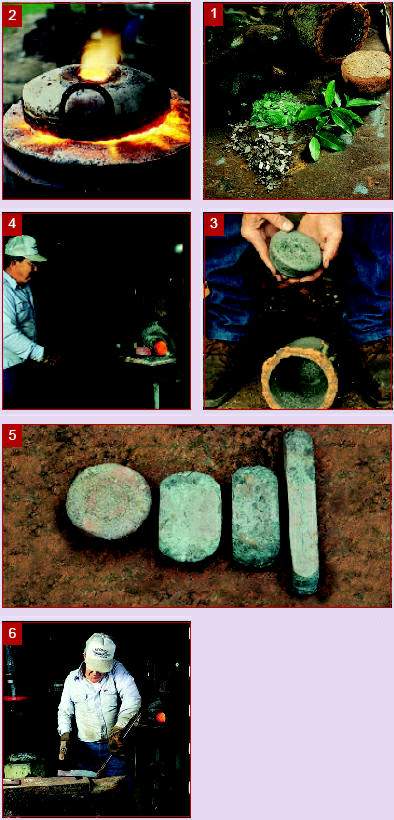

1 جمع المكونات المراد تحميلها في البوتقة، بما في ذلك حديد عالي النقاوة وحديد سورِل وفحم نباتي وقطع زجاج صغيرة وأوراق شجر خضراء. يجري التحكم في كمية الكربون والعناصر الشائبة، التي تنتهي إلى السبيكة، عن طريق تنظيم نسب الحديد وحديد سورِل والفحم النباتي المضافة إلى المزيج.

2 تسخين البوتقة: في أثناء هذه العملية ينصهر الزجاج مكونا خَبَثا slag يحمي السبيكة من التأكسد، في حين تولِّد الأوراق الخضراء الهدروجين الذي يسرِّع تفحيم (كربنة) الحديد. تُرفع نسبة الكربون في الحديد إلى 1.5%، وهي نسبة جيدة لتكوين جسيمات كربيد الحديد الصلبة التي يُشكل تجمعها أشرطة تُكسب السيوف الدمشقية نمطها السطحي المتموج المميز. ويمكن الاستغناء عن أوراق الشجر الخضراء وقطع الزجاج، إلا أن السبائك الناتجة عندئذ تكون أكثر عرضة للتصدع أثناء عملية المطْل hammering.

3 عندما تبرد البوتقة تُفصل السبيكة، فيلاحظ أنها تحمل مزايا أقراص فولاذ ووتز التي استعملها القدماء.

4 تسخين السبيكة إلى درجة حرارة دقيقة. يستعمل پندري موقد غاز تُضبط فيه النسبة بين غاز البروبان والهواء لتخفيض تكوُّن قشرة أكسيدية oxide scale في أثناء التطريق، إذ تتكون في العادة طبقة أكسيد سطحية سُمكها نصف مليمتر تقريبا، ومن المفترض أن عملية الجلخ النهائية كفيلة بإزالتها.

5 تطريق السبيكة (تغيير شكلها تغييرا طفيفا، وهي لاتزال حارة، بضربات مطرقة). عندما تبرد السبيكة إلى درجة يتعذر معها تغيير شكلها من غير أن تنصدع، تسخّن وتطرَّق من جديد. وتعرض الصورة أربع مراحل منفصلة للسبيكة؛ كل مرحلة منها نتيجة من عدة دورات من التسخين والتطريق. وقد تتطلب هذه المعالجة نحو 50 دورة للحصول على شكل النصل المرغوب من السبيكة ـ وهي بالطبع عملية تحتاج إلى جهد كبير، يستعمل پنْدري لتحقيقها مطرقة هوائية حديثة، علما بأن مطرقة يدوية قد تؤدي الغرض نفسه، لكنها تستغرق زمنا أطول.

6 تقطيع النصل إلى شكله النهائي، وتطريقه يدويا لإضفاء التفاصيل الدقيقة عليه.

7 إزالة الزوائد الفولاذية والمعدن السطحي المنزوع الكربون. يستعمل پنْدري شريط جلخ كهربائيا لهذه الغاية.

8 شق أثلام وإحداث ثقوب في سطح السيف لتوليد «سلّم محمد» والنقوش الوردية، بحسب الرغبة. يسوّى المعدن بتطريقه إلى شكل منبسط ثانية، ويُصقل سطحه للوصول إلى شكله النهائي تقريبا.

9 حفر سطح النصل باستعمال حمض لإظهار النقش؛ فتبدو أجزاء الفولاذ اللينة دكناء اللون، في حين تظهر أجزاؤه الصلدة كخطوط أزهى لونا.

ونعتقد أن تكوُّن الشرائط يحدث كما يلي: بتطبيق الدورات العشرين الأولى من التسخين، تتكوَّن جسيمات الكربيد الصلدة على نحو عشوائي تقريبا، لكن هذه الجسيمات تنحو أكثر فأكثر لتصطف على امتداد شبكة النقاط المتكوِّنة في المناطق ما بين الانشعابيات. والسبب في هذا التحسن يعود إلى أن بعض جسيمات الكربيد تنحل في الفولاذ لدى كل تسخين له، إلا أن ذرات العناصر الشائبة تبطئ معدل الانحلال، فتتسبب في الإبقاء على جسيمات الكربيد الأكبر حجما. وتتمخض كل دورة جديدة من التسخين والتبريد عن ازدياد ضئيل في حجم هذه الجسيمات، الأمر الذي يقتضي إجراء دورات كثيرة لتكوين الشرائط المتميزة. ولما كان اصطفاف العناصر الشائبة يحدث في المناطق ما بين الانشعابيات، فإن جسيمات الكربيد تصبح متركزة هناك أيضا.

العناصر الصحيحة(4)

ومع أننا كنا لفترة طويلة نشكِّك في الدور الأساسي الذي تؤديه العناصر الشائبة في تشكيل الشرائط، فلم نكن مدركين على وجه اليقين أي هذه العناصر هو الأكثر أهمية. وقد ثبت لنا بسرعة أن عناصر السيليكون والكبريت والفسفور (الموجودة في سيوف ووتز القديمة) ليست، فيما يبدو، هي العوامل الفاعلة. إلا أن هذه المعرفة لم تفض إلى حل المشكلة.

وقد حققنا فتحا كبيرا عندما بدأنا باستعمال معدن (فلز) سورِل Sorel metal كأحد مكونات السبائك. وهذا المعدن خليط (أشابة) alloy من الحديد والكربون العالي النقاوة، يحتوي على الكربون بنسبة 3.9 إلى 4.7%، وينتج من تراكم طبيعي كبير لفلز إلمينيت ilmenite ore يقع في منطقة لاك تيو على ضفاف نهر سان لوران بمقاطعة كويبك الكندية، ويحوي مقادير ضئيلة من عنصر الڤاناديوم، ولهذا السبب يأتي معدن سورِل محتويا على شائبة الفاناديوم بنسبة تراوح بين 0.003 و 0.014%. وقد أغفلنا هذه الشائبة أول الأمر، إذ لم يكن ليخطر ببالنا أن تركيزا منخفضا جدا كهذا يمكن أن يكون ذا قيمة، لكننا أدركنا في نهاية المطاف (وبعد عامين من المحاولات غير المجدية) أن وجود الشوائب على أدنى مستوى قد يكون مهما.

وبالفعل، فقد وجدنا أن إضافة مقادير يسيرة من الڤاناديوم (من قبيل 0.003%) إلى خلائط الحديد والكربون العالية النقاوة، تُنتج شرائط جيدة. كذلك يفضي استعمال عنصر الموليبدنيوم إلى النتيجة المرغوبة، وكذا بالنسبة إلى الكروميوم والنيوبيوم والمنغنيز على نطاق أضيق. أما العناصر التي لا تساعد على تشكيل الكربيد والشرائط فتشمل النحاس والنيكل. هذا وقد أثبت التحليل الميكروي بمسبار إلكتروني أن العناصر الفعالة، عند وجودها بنسبة لا تتجاوز 0.02% في السبائك، تكون منعزلة ميكرويا (مجهريا) microsegregated داخل المناطق ما بين الانشعابيات وتكون أكثر تركيزا هناك.

خلصنا إذًا إلى أن الشرائط تتولد من الانعزال الميكروي للعناصر الشائبة، وهذا يؤدي إلى الانعزال الميكروي لجسيمات السمنتيت. ولاختبار هذه النتيجة أجرينا تجارب تثبت إمكان التخلص من الشرائط عن طريق التخلص من الانعزال الميكروي للذرات الشائبة. فأخذنا قطعا صغيرة من سيوف قديمة وحديثة مخططة، وعرّضناها للتسخين إلى نحو 50 درجة سيلزية فوق درجة Acm، فانحلت عند درجة الحرارة هذه جسيمات كربيد الحديد كلها في الأوستنيت. قمنا بعد ذلك بتسقية النصال بالماء، فتولَّد من التبريد المفاجئ ما يسمى فولاذ طور المارتنزيت martensite phase، وهو فولاذ صلد جدا، ليس فيه أي جسيمات كربيدية. وباختفاء جسيمات الكربيد لوحظ اختفاء الشرائط الناشئة عنها كذلك.

ولإعادة تكوين جسيمات السمنتيت، أخضعنا النصال إلى عدة دورات من التسخين حتى الدرجة 50 سيلزية تحت درجة الحرارة Acm ثم التبريد البطيء بالهواء، فأتاحت هذه العملية للجسيمات الزمن اللازم لتنمو من جديد وتنعزل. وقد وجدنا، بعد الدورة الأولى، أن جسيمات الكربيد عادت إلى الظهور ولكن بتوزيع عشوائي ما لبث أن بدأ بالانتظام بعد دورة أو دورتين؛ فبدأت الجسيمات بالاصطفاف في شرائط واهية راحت تتوضح رويدا إلى أن صارت تامة الوضوح بعد 6 إلى 8 دورات.

في أحد الاختبارات رفعنا حرارة التسخين إلى الدرجة 1200 سيلزية، أي أعلى كثيرا من الدرجة Acm وأدنى قليلا من درجة انصهار الفولاذ. فوجدنا بعد مرور 18 ساعة أن التشكيل الحراري الناتج للفولاذ لم يتمكن من إعادة الشرائط لجسيمات السمنتيت. وتُظهر الحسابات أن المعالجة بدرجة حرارة مرتفعة كهذه من شأنها أن تزيل تماما الانعزال الميكروي للذرات الشائبة عن طريق الانتشار diffusion.

أجريت و پندري أيضا تجارب مقيدة بدقة، استبعدنا فيها جملة العناصر الشائبة، فوجدنا ـ حتى بعد دورات كثيرة من التسخين والتبريد البطيء ـ أن السبائك لم تولِّد مجموعات من جسيمات الكربيد أو شرائط. وفي المقابل، عمدنا إلى إضافة العناصر الشائبة إلى السبيكة نفسها، وطبقنا عليها دورات التسخين والتبريد، فظهرت الشرائط ثانية.

ولا شك في أن جهودنا لإحياء صنع سيف دمشقي تساعدنا على الإجابة عن سؤال آخر: كيف تمكن قدماء الحدادين من توليد النقش المسمى بسلم محمد؟ لقد جاء عملنا مؤيدا لنظرية كانت قد اقتُرحت فيما مضى، مفادها أن درجات السلم تُصنع بحز أخاديد وأثلام على النصال. فالوشي السلمي الذي يُرى في الصورة السفلى في الصفحة 9 نُقش بحزِّ مثل هذه الأخاديد على سطح السيف بعد تطريقه إلى ثخانة قريبة من ثخانته النهائية [انظر الصورة رقم 8 في الصفحة 9]، ومن ثم تطريقه ثانية لملء الأخاديد. وطبيعي أن يقلِّص التطريق المسافات بين الشرائط الزاهية والكامدة على السطح النهائي، ولا سيما على امتداد حافات الأخاديد. والشكل المستدير بين درجات السلم، والذي يُعرف باسم النقش الوردي rose pattern، هو أيضا مقتبس عن أنماط من سيوف معقوفة scimitars أكثر قِدما. يتولد هذا النقش المستدير من ثقوب سطحية العُمق تُصطنع على سطح السيف، في الوقت الذي تُشقُّ فيه الأخاديد.

نتساءل أخيرا: لماذا بات فن صنع هذه الأسلحة مهملا في وقت ما قبل نحو قرنين من الزمن؟ ربما لأن فلزات الحديد الآتية من الهند لم تكن جميعها محتوية على العناصر اللازمة لتكوين الكربيد؛ فسيوف موزر الأربعة القديمة التي أجرينا عليها دراساتنا احتوت كلها على شوائب الڤاناديوم التي يرجَّح أنها السبب في تكون الشرائط في تلك السيوف. ولو أن تبدلات التجارة العالمية أتاحت وصول سبائك من الهند خلوٍ من العناصر الشائبة اللازمة، لغدا صنّاع السيوف (وأبناؤهم من بعدهم) غير قادرين على ابتداع النقوش الجميلة على سيوفهم، من دون أن يدركوا بالضرورة سببا لذلك. ولو دامت الحال هكذا لأوشك سر السيف الدمشقي الأسطوري أن يضيع لا محالة بعد جيل أو جيلين على الأكثر. وبفضل اجتماع العلم والفن معا أمكن إماطة اللثام عن هذا السر القديم.

المؤلف

John D. Verhoeven

أستاذ فخري بارز في الهندسة وعلم المواد بجامعة ولاية أيوا الأمريكية. انصب جل اهتمامه على دراسة سر السيوف الدمشقية المصنوعة من الفولاذ الهندي (ووتز) منذ كان طالب دراسات عليا في جامعة ميتشيگان. في عام 1982 بدأ بإجراء تجاربه العلمية لإعادة تكوين السيف الدمشقي القديم. تطور عمله ـ الذي كان هواية في المقام الأول ـ لينحو فيما بعد منحى جادا، ولا سيما بعد أن عمل بالتعاون مع الحداد البارع < H .A.پندري> على مدى سنوات عديدة.

مراجع للاستزادة

HISTORY OF METALLOGRAPHY: THE DEVELOPMENT OF IDEAS ON THE STRUCTURE OF METALS BEFORE I890. Cyril S. Smith. MIT Press, 1988.

ON DAMASCUS STEEL. Leo S. Figiel. Atlantis Arts Press, 1991.

ARCHAEOTECHNOLOGY: THE KEY ROLE OF IMPURITIES IN ANCIENT DAMASCUS STEEL BLADES. J. D. Verhoeven, A. H. Pendray and W. E. Dauksch in Minerals, Metals and Materials Society, Vol. 50, No. 9, pages 58-64; September 1998. Available at www.tms.org/pubs/journals/JOM/9809/verhoeven-9809.html on the World Wide Web.

Scientific American, January 2001

(*) The Mystery od Damascus Blades

(What is Real Damascus Steel?(1

(2) ج. شريط band.

(3)symbolic.

(4) The Trick of Banding.

(5)The Right Elments.

http://www.oloommagazine.com/articles/ArticleDetails.aspx?ID=381